- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Длабинска анализа на LCD Mura: причини, механизми и стратегии за подобрување

На глобалниот пазар на технологија за прикажување,LCD (екран со течни кристали)останува главен избор за потрошувачка електроника, индустриска контрола, автомобилски дисплеи и други области поради неговата зрела технологија, стабилните перформанси и високата исплатливост. Сепак, Mura (јапонски термин што значи „нерамномерност“), вообичаен визуелен дефект кај LCD-производите, не само што сериозно влијае на униформноста на екранот и корисничкото искуство, туку може да доведе и до спорови за квалитетот и загуби на трошоците во нарачките во надворешната трговија. Денес, ќе истражуваме во нејзините причини, принципи и решенија за да ви помогнеме подобро да ги разберете LCD-екраните и да им донесете подобро визуелно искуство на глобалните корисници.

Длабокото разбирање на механизмот за формирање на Мура и воспоставувањето систем за подобрување на целосна врска станаа клучни прашања за индустријата за прикажување за да се подобри конкурентноста на производите.

I. Основни причини за LCD Mura: Мултидимензионална следливост од производство до примена

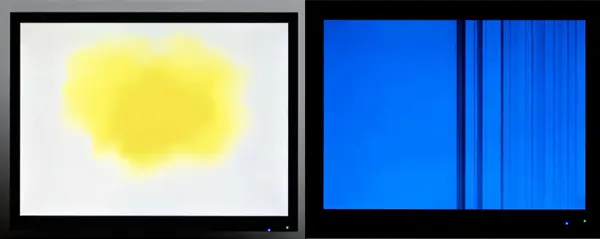

LCD Мура се манифестира како отстапување на бојата, нерамномерна осветленост или нерамномерни абнормалности на екранот, кои се особено очигледни под монохроматски позадини (особено бели и сиви екрани). Нејзините причини се одвиваат низ целиот процес на производство на производи, транспорт, складирање и примена на терминал.

(1) Прецизни дефекти во производните процеси

Повеќеслојната структура на LCD екранот (вклучувајќи позадинско осветлување, слој со течни кристали, филтер за боја, филм за усогласување итн.) бара десетици прецизни процеси. Дури и мали отстапувања во која било врска може да предизвикаат Мура. Остатокот од нечистотија поради несоодветно чистење на подлогата и отстапувања во точноста на усогласувањето на филтерот за боја (отстапување од ±1μm може да влијае на екранот) ќе предизвика нерамнотежа на односот на пикселите RGB; меурчиња или нерамномерен молекуларен распоред при вбризгување на течни кристали, како и навлегување на влага предизвикано од недоволна затегнатост на заптивната смеса за време на пакувањето, ќе ја оштетат оптичката конзистентност на слојот од течни кристали; нерамномерна дистрибуција на разделувачи (клучни компоненти кои го контролираат јазот на клетките) директно доведува до абнормален Cell Gap (дебелина на ќелијата со течни кристали), формирање на осветленост или дамки во боја.

(2) Надворешни ефекти од механички и еколошки стрес

LCD модулисе исклучително чувствителни на надворешен стрес. Стискањето и паѓањето за време на транспортот, или недоволната празнина при склопување на целата машина, може да предизвика намалување на Cell Gap под притисок - кога притисокот е висок, преносот на RGB три основни бои е значително намален, формирајќи црни дамки; кога притисокот е умерен, пропустливоста на црвената и зелената светлина се намалува поочигледно, додека сината светлина е релативно истакната, што резултира со сини дамки. Дополнително, средини со висока температура и влажност го забрзуваат стареењето на молекулите на течните кристали и слабеењето на перформансите на порамнетиот филм, додека електростатското празнење (ESD) може да го оштети погонското коло, индиректно предизвикувајќи дефекти слични на Мура.

(3) Абнормални перформанси на погонот и материјалите

Неуспесите на погонското коло се важни електрични причини за Мура. Кратки споеви наTFT (транзистор со тенок филм), оксидацијата на линијата или неконзистентната импеданса ќе доведе до нарушувања на преносот на сигналот, што ќе резултира со абнормална контрола на бојата на соодветните пиксели. Не може да се занемарат ни дефектите на материјалот - оштетувањето на матрицата со точки на водечката плоча на позадинското осветлување, локалните разлики во пропустливоста на поларизаторите или недоволната чистота на материјалите од течни кристали може да се засилат во видлива Мура преку оптички пренос.

II. Основен механизам на формирање Мура: синергетски дисбаланс на оптика и структура

Суштината на екранот на LCD е процесот на регулирање на пропустливоста на светлината и комбинацијата на бои преку контролирање на отклонувањето на молекулите на течните кристали низ електричните полиња. Формирањето на Мура во суштина е неуспех на овој синергетски механизам.

За време на нормална работа, белата светлина емитирана од позадинското осветлување се хомогенизира со дифузерската фолија, се претвора во поларизирана светлина во една насока низ поларизаторот, потоа се отклонува од слојот од течни кристали, одделени со филтерот за боја и на крајот формира еднообразни бои. Кога клеточниот јаз се менува поради стискање или нерамномерна распределба на разделувачите, аголот на отклонување на молекулите на течните кристали отстапува од дизајнираната вредност, што доведува до абнормална пропустливост на светлината и состојба на поларизација - намалувањето на Cell Gap ја менува разликата во оптичката патека, предизвикувајќи нерамнотежа во односот на апсорпција на брановите на RGB дезинфекција на светлината; зголемувањето на клеточниот јаз може да доведе до жолтеникава Мура.

Дополнително, дефектите на погонското коло предизвикуваат изобличување на локалното електрично поле, спречувајќи ги молекулите на течните кристали да се скршат како што е наведено, што резултира со осветленост или контраст на бојата помеѓу пикселот во оваа област и околината; нечистотијата или навлегувањето на влага ја уништува стабилноста на распоредот на молекулите на течните кристали, формирајќи неправилни оптички области на расејување, кои се појавуваат како облак или точки како Мура.

III. Стратегии за систематско подобрување: од контрола на изворот до терминална гаранција

Решението за Mura бара воспоставување на систем со целосна врска за „превенција-откривање-поправка-оптимизација“, комбинирање на надградба на производниот процес, зајакнување на стандардот за контрола на квалитетот и прилагодување на сценариото за примена за да се постигне квалитетна затворена јамка.

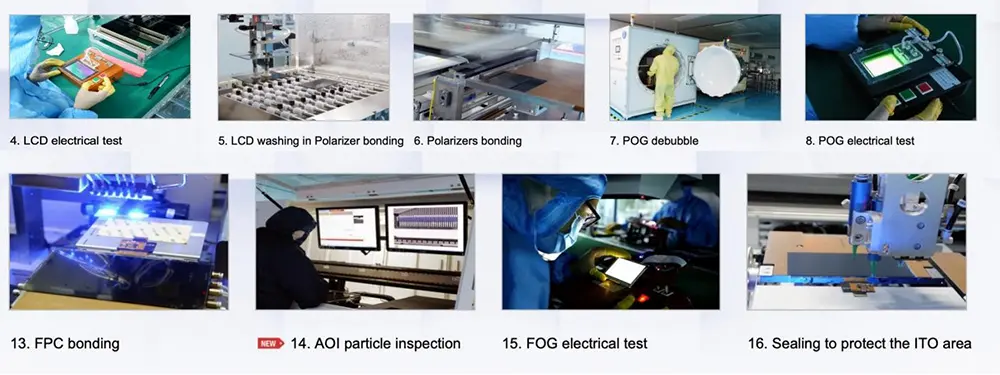

(1) Крај на производството: Оптимизација на процесот и спречување на изворите

● Надградете ја прецизната производствена опрема: Прифатете високопрецизни системи за чистење на подлогата (како што е технологијата за чистење плазма) за да ја намалите стапката на остатоци од нечистотии, воведете автоматска опрема за усогласување на филтрите за боја за да ја контролирате точноста на усогласувањето во рамките на ±0,5μm; оптимизирајте го процесот на вбризгување на течни кристали за да го намалите создавањето меурчиња.

● Зајакнете ја контролата на квалитетот во процесот: распоредете ги системите за инспекција на машинскиот вид по клучните процеси, во комбинација со квантитативната анализа JND (Just Noticeable Difference), за да се постигне точна идентификација на дефектите на Мура; спроведете 100% инспекција на дистрибуцијата на разделувачите и униформноста на Cell Gap за да избегнете неисправни производи да влезат во следниот процес.

● Надградете ја контролата на материјалите: изберете материјали со течни кристали со висока чистота и висококвалитетни филмови за усогласување, филтри, воспоставете механизми за проверка на земање примероци на материјали од добавувачот и елиминирајте ги проблемите во серија предизвикани од дефекти на суровината.

(2) Синџир на снабдување: заштита на пакување и транспорт

За карактеристиките на долги растојанија на надворешно-трговскиот транспорт, прифатете го дизајнот на тампон за пакување против статичко и анти-стискање, додадете тврди заштитни слоеви помеѓу модулите и кутиите за пакување за да избегнете надворешно влијание за време на транспортот; контролирајте ја температурата и влажноста на околината за пакување (се препорачува 15-30℃, влажност 40%-60%) за да се спречи навлегување на влага. Во исто време, оптимизирајте го структурниот дизајн при склопување на целата машина за да обезбедите разумен јаз во насока Z помеѓу LCD модулот и куќиштето, избегнувајќи локални пречки и компресија.

(3) Крај на терминалот: Упатство за апликација и поддршка по продажбата

Обезбедете насоки за користење на ЛЦД за клиентите во странство, разјаснете ги барањата за адаптација на животната средина (избегнувајте висока температура и влажност, држете се настрана од силни електростатички извори); советувајте ги клиентите да користат меки алатки за време на склопувањето за да избегнат директно истиснување на екранот. Воспоставете механизам за брз одговор по продажбата, обезбедете техничка анализа и враќање и размена на поддршка за нарачки со проблеми со Мура и собирајте повратни информации од терминалот за да го промените оптимизирањето на дизајнот на производот.

Заклучок

Суштината наLCD Мурае резултат на синергетскиот ефект на прецизните оптички системи и надворешните фактори. Неговото решение не се потпира само на технолошкото надградување, туку и на воспоставување на целосен начин на размислување за контрола на квалитетот. Во контекст на сè пожестоката конкуренција на глобалниот пазар на екрани, постојаното намалување на стапката на дефекти на Мура преку оптимизација на процесот, прецизно откривање и услуги со целосен циклус е основната патека за претпријатијата за прикажување да ја подобрат конкурентноста на надворешната трговија и да ја освојат довербата на клиентите. Со континуираното повторување на технологијата, имаме причина да веруваме дека квалитетот на екранот на LCD производите ќе продолжи да се пробива, носејќи подобро визуелно искуство за глобалните корисници.